在工业领域,定制钢导轨的质量直接关乎设备的性能与稳定性。其制造从锻打开始,历经多道严谨工序,每一步都凝聚着工艺的精髓。

一、锻打:赋予钢材灵魂

选用优质钢材,加热至合适温度,在强大的锻打力作用下,钢材内部的晶粒结构被重塑,变得更加致密均匀。这不仅消除了原材料可能存在的内部缺陷,还赋予钢材出色的强度与韧性,为后续加工奠定坚实基础。

二、粗加工:勾勒雏形

利用切割设备,将锻打后的钢材按照设计尺寸切割成大致形状。接着通过车削、铣削等工艺,去除大部分余量,初步形成导轨的轮廓,明确各部分的基本尺寸,为后续的精加工预留合理的加工余量。

三、热处理:优化性能

通过淬火和回火处理,精确调整钢导轨的硬度、耐磨性和内部应力分布。淬火使导轨获得高硬度,回火则消除淬火产生的内应力,防止变形和开裂,确保导轨在使用过程中能承受较大的载荷而不失效。

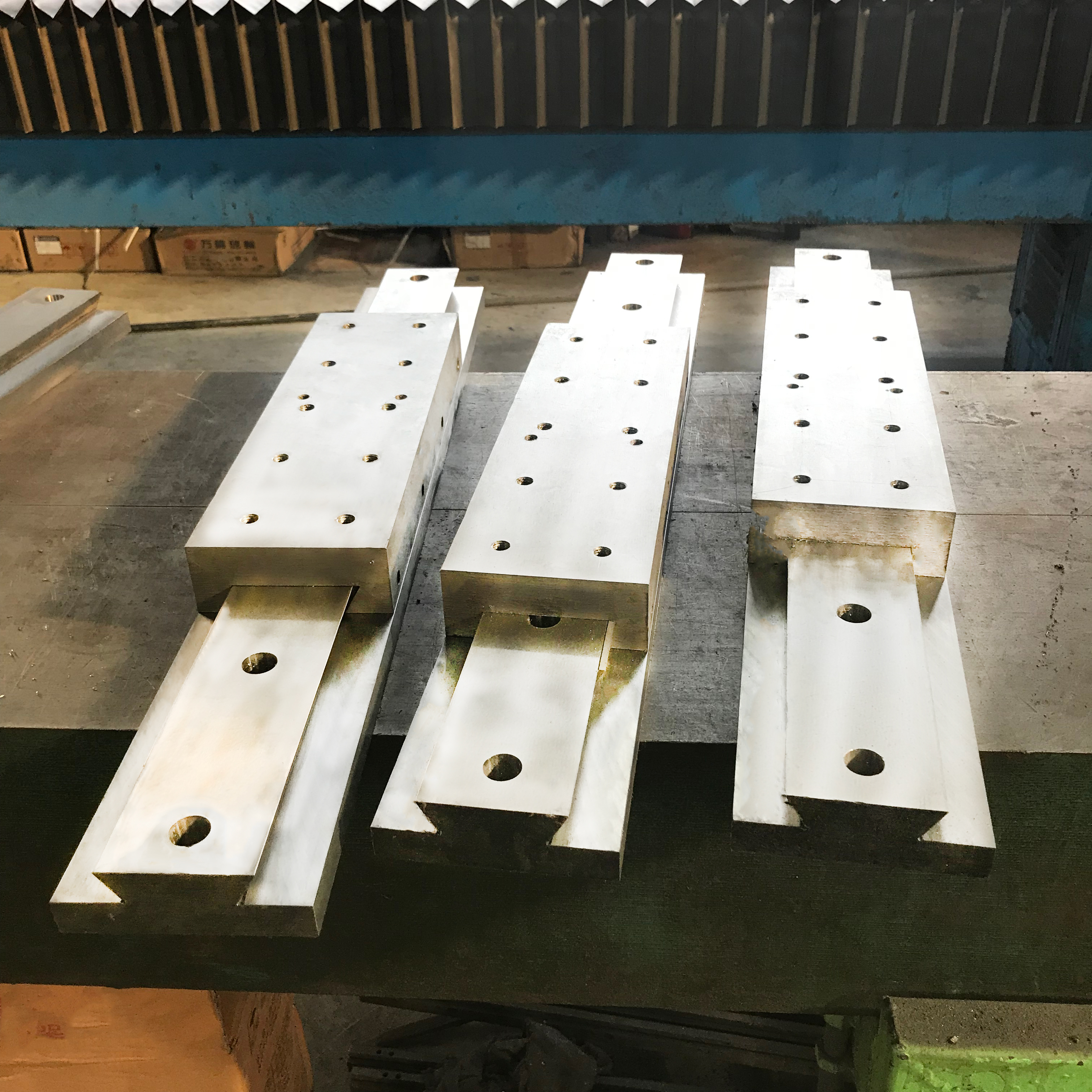

四、精加工:追求极致精度

运用磨削工艺对导轨表面进行精密加工,使表面粗糙度达到极低水平,同时保证极高的尺寸精度和直线度。一些高精度导轨还需进行研磨,进一步提升表面质量,满足对精度要求苛刻的应用场景。

五、表面处理:增强防护

为提高钢导轨的防锈、耐腐蚀能力,会进行电镀、发黑等表面处理。电镀能在导轨表面形成一层致密的金属保护膜,发黑处理则使导轨表面生成一层氧化膜,二者都能有效延长导轨的使用寿命。

六、检测与包装:品质的最终保障

制作完成后,采用专业测量工具对导轨的尺寸精度、形位公差等进行严格检测。只有完全符合质量标准的产品,才会进行精心包装,确保在运输过程中不受损伤,至此,一条高品质的定制钢导轨正式诞生,准备投入到各类工业设备中发挥关键作用。